produttori d'Contropunta fissa eccentricità, Contropunte fisse con ghiera di estrazione! fornitori d'Trascinatori per tubi, Contropunte fisse prolungate,Trascinatori per tubi!

bloccare un'unità frontale su un mandrino autocentrante richiede alcuni passaggi e il processo specifico può variare a seconda della marca e del modello dell'attrezzatura. assicurarsi che l'azionamento frontale sia correttamente allineato con il centro del mandrino e che le ganasce del mandrino siano aperte e posizionate per afferrare il pezzo in lavorazione. inserire il perno centrale dell'azionamento frontale nel foro centrale del mandrino, assicurandosi che sia saldamente posizionato e allineato. produciamo solo perni di comando, perni a rullini, parti temprate di precisione, ecc. personalizzare i tuoi disegni o campioni. non affrontare l'autista.

testare la presa e l'allineamento del pezzo ruotando il mandrino a mano o a bassa velocità, verificando eventuali oscillazioni o scivolamenti. Apportare le modifiche necessarie alla presa o all'allineamento del pezzo in lavorazione o dell'azionamento frontale secondo necessità. è importante seguire le istruzioni e le linee guida del produttore per la propria attrezzatura specifica quando si utilizza un azionamento frontale con mandrino autocentrante per garantire un funzionamento sicuro ed efficace.

con una contropunta meccanica, il serraggio medio con una mano esercita una forza sufficiente per accumulare circa 1.700 libbre di pressione. su una contropunta motorizzata, la forza è uguale all'area del pistone in pollici quadrati moltiplicata per la pressione di ingresso nel cilindro in libbre per pollice quadrato.

posizionare le ganasce del face drive attorno al diametro esterno del pezzo e serrarle utilizzando le chiavi o gli strumenti appropriati. Assicurarsi che le ganasce siano serrate in modo uniforme per garantire una presa sicura sul pezzo da lavorare. utilizzare la chiave del mandrino o un altro meccanismo di bloccaggio sul mandrino autocentrante per bloccare le ganasce in posizione, assicurandosi che rimangano saldamente serrate attorno al pezzo in lavorazione.

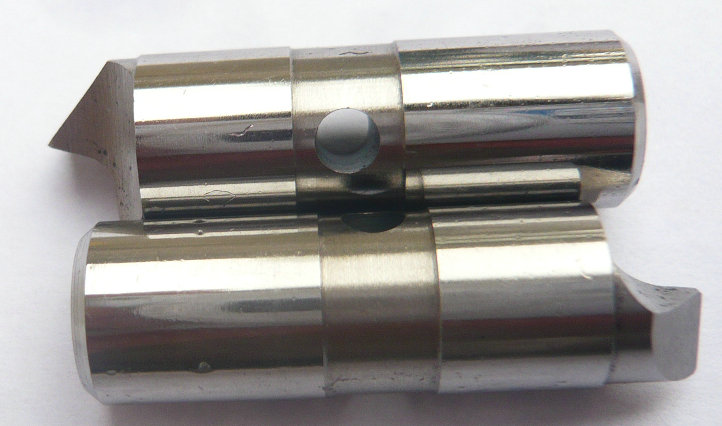

perni di azionamento e perni centrali dal design speciale per varie superfici del pezzo da lavorare e condizioni di bloccaggio progettiamo e produciamo una varietà di perni di azionamento e perni centrali dal design speciale.

| Trascinatori perni, (diameter) | perni guida (lunghezza) | perni dei denti di azionamento del tornio (profondità) | denti del perno trascinatore (larghezza) | tecnologie dei perni di azionamento | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| 0.800 | 3.622 | 1.732 | 0.183 | FDPT 2023DD | |||||||

| 0.800 | 3.622 | 1.722 | 0.214 | FDPT 2023DD | |||||||

| 0.800 | 3.622 | 1.813 | 0.228 | FDPT 2023G | |||||||

| 0.800 | 3.622 | 1.823 | 0.258 | FDPT 2023VVD | |||||||

| 0.800 | 3.622 | 1.865 | 0.288 | FDPT 2023G | |||||||

| 0.800 | 3.622 | 1.965 | 0.265 | FDPT 2023G | |||||||

| 0.800 | 3.622 | 1.988 | 0.248 | FDPT 2023V | |||||||

| 0.800 | 3.622 | 2.008 | 0.358 | FDPT 2023HU | |||||||

| 0.800 | 3.622 | 2.156 | 0.368 | FDPT 2023YH | |||||||

| 0.800 | 3.622 | 2.168 | 0.387 | FDPT 2023JJ | |||||||

| 0.800 | 3.622 | 2.225 | .281 | FDPT 2023T | |||||||

| 0.800 | 3.622 | 2.254 | 0.402 | FDPT 2023H | |||||||

| 0.800 | 3.622 | 2.287 | 0.442 | FDPT 2023HH | |||||||

| 0.800 | 3.622 | 2.345 | 0.462 | FDPT 2023TG | |||||||

| 0.800 | 3.622 | 2.369 | 0.482 | FDPT 2023G | |||||||

| 0.800 | 3.622 | 2.465 | 0.520 | FDPT 2023T | |||||||

| 0.800 | 3.622 | 2.485 | 0.542 | FDPT 2023GT | |||||||

| 0.800 | 3.622 | 2.546 | 0.562 | FDPT 2023T | |||||||

| 0.800 | 3.622 | 2.548 | 0.586 | FDPT 2023GT | |||||||

| 0.800 | 3.622 | 2.559 | 0.602 | FDPT 2023G | |||||||

| Artigli di trascinamento, Perni di trascinamento, Trascinatori perni, perni di trascinamento in acciaio inox,trascinatori frontali, trascinatore frontale. | |||||||||||

the first cut should generally be towards the face driver to better set the workpiece and allow the drive pins to do their work by biting into it. once the first cut is made towards the face driver, then cuts toward the tailstock can be made. grinding and hard turning.

a face driver has two main components, the drive head and the mounting. the mounting locates the driver in the machine with either a morse taper shank mount directly into the machine taper; or a chuck mount chucked between special chuck jaws; or a flange mount bolted to a spindle adapter on the machine spindle. the illustration shows a morse taper shank. the drive head contains the compensating medium ; which allows the pins to adjust to variations in the locating face and the spring-loaded center point.

- Casa

- Prodotti

- Contatti

- Attrezzature

- Trascinatori frontali

- Perni di trascinamento

- Cilindretto di appoggio punta centrale

- Corpo trascinatore

- Corpo bilancino

- Perno di supporto bilancino

- Base supporto perno

- Piastrina basculante

- Testina porta artigli di trascinamento

- Grano ferma artigli di trascinamento

- Punta centrale

- molle a tazza

- Ancora

- Artigli di trascinamento

- S7 trascinatori perni

- Artigli di trascinamento

- trascinatore frontale

- Artigli di trascinamento indurito

- Contropunta fissa eccentricità

- Bussole di riduzione

- Trascinatori per tubi

- Cuspidi intercambiabili

- rulli cilindrici

- rulli ad aghi

- sfere di acciaio

- rulli incrociati